他曾是北京航空航天大学的一名教师,为了将理论知识更好转化为产业价值,他辞职南下到厚街“打螺丝”,在机械轰鸣的工厂车间当了一名“工匠”,这一干就是9年,他和团队成功研制出全球首创的“卧式三主轴加工中心”设备,生产效率大大提升……

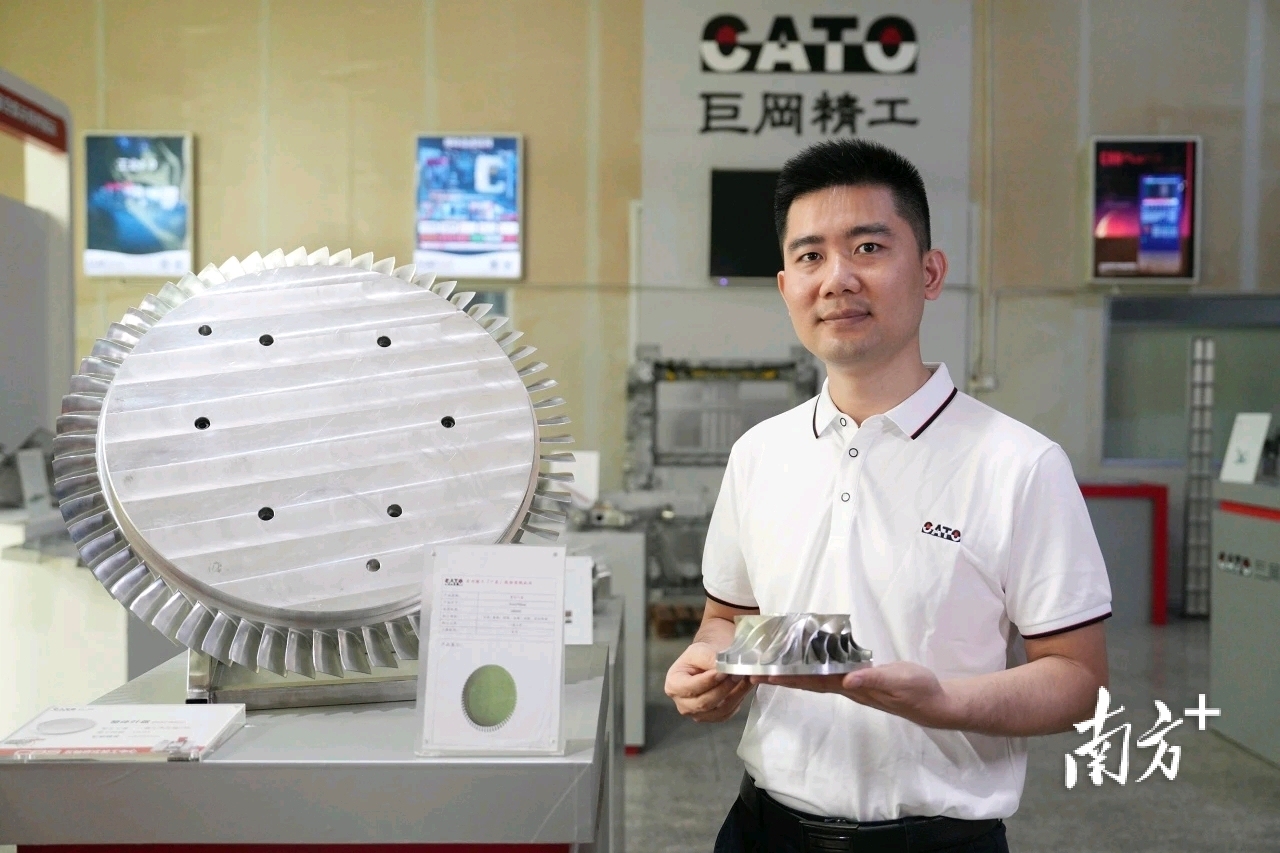

在东莞厚街巨冈精工广东股份有限公司,有一个集国务院政府特殊津贴人才、高端数控机床创新联盟青年专家(科技部)等多荣誉于一身的东莞市首席技师—巨冈精工研发经理韦世勇。

从大学教师变成车间“工人”

今年34岁的韦世勇是海南人,在天津上大学,学的专业是机械类。在校期间,他把时间都用在钻研机械设备上,担任学校数控协会会长。2013年大学毕业后,在北京航空航天大学担任一名老师。作为中国顶尖的工科院校之一,在别人看来,北航名校教师是妥妥的“人生赢家”,可他心中却装着另一个梦想。

在大学担任老师期间,韦世勇曾到北京的一所企业参观研学,他发现这所企业花了高价购买了1台进口机床。他身边的人忍不住发问,“这种价格在国内能买5台。”但是该企业负责人却很直接地说,“国产设备在精度、稳定性、效率比不上进口设备”。

就是这样看似普通的一句话,却像一根刺一样扎进了韦世勇的心里。

“那一刻,我突然冒出了‘我要进工厂’的念头,我当时心里就一个想法,就是将自己的机械制造理论知识更好转化为产业价值,哪怕能在国产设备研发的某个环节贡献一点力量也好。”

2015年,随着国家部署实施制造强国战略,让他对国内制造业设备研发未来前景充满信心,第二年10月,韦世勇辞去高校工作,南下来到东莞厚街,在广东巨冈精工股份有限公司担任一名工程师。

从顶尖学府到工厂车间,没人理解,但他从未动摇。“我暗下决心,我们90后就是要撑起制造业的一片天。”

“三天三夜不眠”攻克技术难题

“当老师有当老师的好处,但是在企业里边也能找到那种归属感。”他多次带领团队攻克技术难题,制定有效的解决方案,并推广应用,取得了良好的经济效益,获得了广大客户的高度认可和一致好评。

2019年,韦世勇作为项目带头人,接到一个工艺复杂、难度系数高、市场上很稀缺的医疗设备研发任务。 “当时时间紧任务重,没有图纸、没有设备、没有团队、没有成熟的工艺,全靠团队摸索,历经两个星期,第一套试件产品终于出来。”他说。

“当我们信心满满拿给客户现场测试时,岂料测试结果一塌糊涂。”韦世勇回忆,接下来的日子里,团队不分昼夜改进,在厂里、路上、客户公司轮轴转,但每次调试后都以失败告终,当时可谓是遇到了进厂以来最难的时刻,也是他人生当中第一次突破三天三夜不睡觉的生理极限。

“在记不清楚经历了多少次改进和现场测试后,技术难题终于被攻克,机器实现量产,为公司创造了千万元经济效益。有过这次攻坚经历,让韦世勇更加有信心从容迎接新的挑战。

首创“卧式三主轴设备”

此后,韦世勇和团队全力攻坚新能源汽车制造行业的工业母机研发,成功研发出第一代新能源汽车零件加工机床设备。

时间追溯到2018年,当时国家提出发展新能源汽车理念,那个时候汽车制造产业机床设备几乎被外资垄断。作为数控装备企业,公司便开始提前布局,经过2年的研发攻坚,我们的第一代新能源汽车零件加工机床设备出来了,用于蔚来汽车,效率甚至超越了德国的机床。

“那时,路上看到蔚来ES8车型,就知道上面的纵梁零件是用我们巨冈的机床设备生产的,心理非常有成就感。”但是这个小小成就感还没持续多久,国内外竞争对手及友商就追赶上来了。经过一次次竞争,机床也逐渐升级到第二代、第三代……

如今,韦世勇和团队成功研制出全球首创的“卧式三主轴加工中心”设备,生产效率领先行业80%,成功替代进口产品。

目前,韦世勇团队研发的机床设备覆盖了新能源汽车零件的所有车身、底盘压铸件,价格仅是同一性能进口设备的60%,获得了蔚来、理想、小鹏、北汽、上汽、赛力斯、特斯拉等新能源汽车品牌的青睐,还连续3年在全国新能源汽车一体化车身加工领域排名第一,这是中国机床工具工业协会认定的“成绩单”。

南方+记者 刘远忠

通讯员 涂婧

订阅后可查看全文(剩余80%)